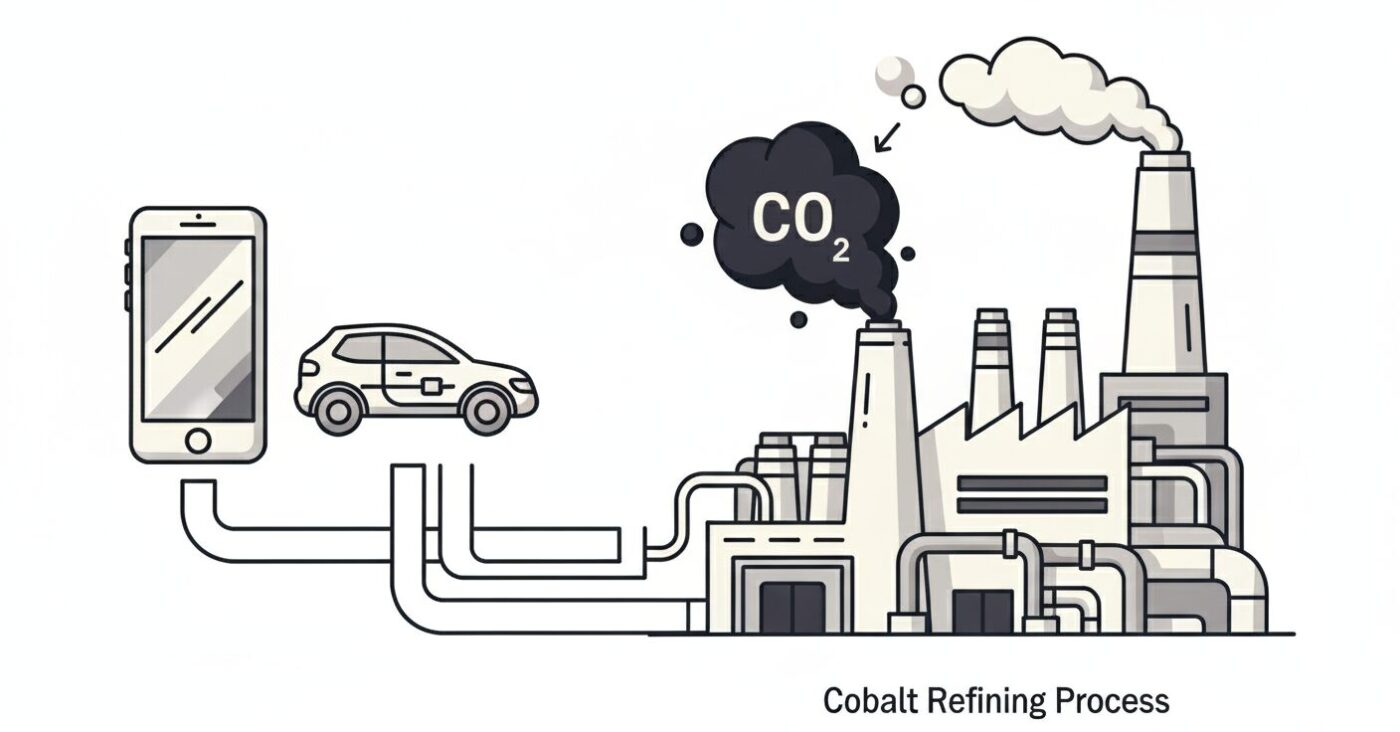

驚きの事実:コバルト1トンを作るとCO2が1.2トン出る

あなたのスマートフォンや電気自動車に欠かせないコバルト。この金属を1トン作るために、なんと1.2トンものCO2が大気中に放出されているのをご存知でしょうか?

これは日本の非鉄金属業界が2023年に実際に測定した数値です。つまり、現場で毎日起きている現実なのです。

製錬現場の5つの工程とCO2の正体

コバルトができるまでには5つの大きな工程があります。それぞれでどのようにCO2が発生するのか、現場の目線で見てみましょう。

1. 岩石を砕く工程「破砕・粉砕」(CO2排出:全体の15%)

現場の様子: 巨大なハンマーで岩石をガンガン砕く

- 使う機械: ジョークラッシャー(口の大きなペンチのような機械)

- 電力消費: 一般家庭200軒分の電力を1時間で消費

- CO2の原因: この大量の電力が石炭火力発電由来のため

2. 鉱物を選り分ける工程「浮遊選鉱」(CO2排出:全体の10%)

現場の様子: 泡立て器のような装置で必要な鉱物だけを浮かせて取り出す

- 使う薬剤: 界面活性剤のような化学薬品

- CO2の原因: 電力消費+薬品を作る時に出るCO2

3. 高温で焼く工程「乾燥・焙焼」(CO2排出:全体の25%)

現場の様子: 巨大なオーブンで600-900℃の高温処理

- 燃料: 重油をドラム缶で50-80本分使用

- CO2の原因: 重油を燃やした時の直接的なCO2排出

- 現場の課題: この工程が最も多くの燃料を消費

4. 化学的に取り出す工程「湿式製錬」(CO2排出:全体の20%)

現場の様子: 巨大な化学実験室のような設備

- 使う薬品: 硫酸、塩酸などの強力な酸

- 電力消費: 一般家庭500軒分の電力を1時間で消費

- CO2の原因: 薬品製造時+大量の電力消費

5. 最終的に純粋にする工程「電気精錬」(CO2排出:全体の30%)★最大排出源

現場の様子: 巨大な電気メッキ工場

- 電力消費: 一般家庭3,000軒分の電力を1時間で消費

- 操業条件: 50-70℃のお風呂のような温度で24時間稼働

- CO2の原因: 全工程中最大の電力消費

世界の製錬技術レベル比較

技術レベルCO2排出量特徴どこで使われている?最新技術1.0トン省エネ設備、排熱回収日本、ドイツの最新工場標準技術1.2トン一般的な設備日本、オーストラリア古い技術1.5トン以上石炭中心、古い設備中国内陸部、アフリカ

現場で実践されている削減技術

すぐに効果が出る改善策

電気の使い方を工夫

- 電気炉の温度調整を細かくコントロール

- 削減効果:5-8%(すぐに実践可能)

熱を無駄にしない工夫

- 高温の排気を再利用して蒸気を作る

- 削減効果:8-12%(設備投資3-5年で回収)

最新技術の導入例

AI(人工知能)による自動制御

- 現場の状況を24時間監視して最適運転

- 削減効果:10-15%(大手企業で導入開始)

水素を使った新技術

- 石炭の代わりに水素ガスを使用

- 削減効果:最大60%(まだ実験段階)

あなたの生活との関わり

スマートフォン1台に含まれるコバルト:約8g → 製造時CO2排出:約10g

電気自動車1台に含まれるコバルト:約10kg

→ 製造時CO2排出:約12kg

ノートパソコン1台に含まれるコバルト:約15g → 製造時CO2排出:約18g

つまり、私たちが使っているデバイス1つ1つが、遠く離れた製錬現場でのCO2排出につながっているのです。

現場技術者の挑戦

製錬現場で働く技術者たちは、毎日この問題と向き合っています。

日々の課題:

- 製品の品質を下げずにCO2を削減する

- 新しい技術を安全に導入する

- 設備の故障を防ぎながら効率を上げる

現場の工夫:

- 運転データを毎日チェックして無駄を見つける

- 他の工場の成功事例を学んで応用する

- 段階的に新技術を導入してリスクを最小化

希望の光:技術革新の現在進行形

現在、世界中の現場で新しい技術が試されています:

再生可能エネルギーの活用

- 太陽光や風力で作った電気を使用

- 実用化:一部の工場で開始

リサイクル技術の向上

- 古いバッテリーからコバルトを回収

- 新しい採掘を減らす効果

燃料の脱炭素化

- 重油の代わりにバイオ燃料を使用

- CO2削減効果:80%

まとめ:現場と私たちをつなぐ環境問題

コバルト1トンあたり1.2トンのCO2排出という数字は、製錬現場の日々の積み重ねの結果です。電気精錬工程での大量電力消費が最大の要因で、ここを改善することが最も効果的です。

しかし、この問題は遠い工場だけの話ではありません。私たちの使うスマートフォンや電気自動車と直接つながっている現実です。

現場の技術者たちは新しい技術開発に挑戦し、私たち一人一人もデバイスを長く大切に使うことで、この数字を改善することができます。技術と環境、現場と日常生活をつなぐ架け橋として、この問題を一緒に考えていくことが大切なのです。

参考文献・関連リンク

- 日本鉱業協会|2050年カーボンニュートラルに向けた非鉄金属業界のビジョン

https://www.keidanren.or.jp/policy/2024/085_kobetsu08.pdf

日本の非鉄金属業界の最新CO2排出実績データ(1.221 t-CO2/t)の出典元 - JOGMEC|鉱物資源マテリアルフロー2021 コバルト(Co)

https://mric.jogmec.go.jp/wp-content/uploads/2022/08/material_flow2021_Co.pdf

コバルトの世界的な生産・流通状況と環境負荷に関する詳細データ - 経済産業省|令和3年度重要技術管理体制強化事業(諸外国における鉱物資源開発動向調査)

https://www.meti.go.jp/meti_lib/report/2021FY/000616.pdf

各国のコバルト採掘・製錬技術と環境規制の比較分析 - 東京大学生産技術研究所|コバルト精錬技術の現状と課題

https://www.okabe.iis.u-tokyo.ac.jp/japanese/112_oneday/112-6_Kurokawa_handout_presentation.pdf

コバルト製錬プロセスの技術的詳細と環境負荷削減技術 - JOGMEC|令和3年度鉱山開発におけるGHG排出量評価等に係る調査

https://mric.jogmec.go.jp/wp-content/uploads/2022/04/Survey_ghg_emission_evaluation_mine.pdf

鉱山開発から製錬までの全工程におけるCO2排出量の詳細評価 - 株式会社林商会

https://www.hayashi.com/

各種レアメタル・レアアース、貴金属の加工・販売までを一貫して行う専門金属製品製造会社

これらのサイトでは、記事で紹介した数値の根拠や、より詳細な技術データ、海外との比較情報などを確認することができます。特に1番目の日本鉱業協会の資料は、記事の核となる「1.2トンCO2排出」データの公式出典となっています。